从 “管” 中窥技术变革 从毫米突破到千米安心

发布时间:2025-10-29 浏览次数:415

管道,作为城市运行的 “血管” 与建筑供水的 “脉络”,其连接技术的每一次迭代,都镌刻着行业对安全与效率的不懈追求。从上世纪末挤压连接技术登陆中国,到 2022 年抗震双密封技术惊艳亮相,数十年间的技术探索,终为管道连接筑起一道兼具强度与韧性的安全防线。

技术引进:开启无焊连接的探索纪元

上世纪中期,不锈钢挤压连接技术已在欧美国家完成技术成熟与规模化应用,凭借无需焊接、安装便捷的优势,成为管道工程领域的革新方向。这一先进技术于上世纪末正式传入我国,为国内薄壁不锈钢管的推广应用注入了全新动力。

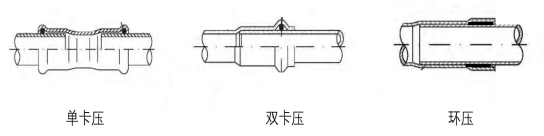

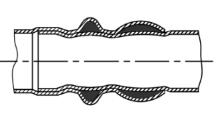

早期落地的单卡压连接技术,通过专用工具挤压管件与管材形成密封,开启了国内无焊连接的先河。随后升级的双卡压产品进一步优化了连接稳定性,但受限于结构设计,两者均只能适配≤DN100 口径的管道。同期诞生的环压连接技术实现了关键突破 —— 将单卡压的 O 形密封腔升级为更宽幅的圆筒状密封腔,通过扩大密封功能区强化性能,成功将适用口径拓展至 DN150,成为当时大口径挤压连接的标杆方案。

这些早期技术共同奠定了国内挤压连接的应用基础,在冷热水输送、直饮水系统等领域发挥了重要作用。但随着建筑规模扩大与供水需求升级,更大口径管道的连接难题与密封可靠性的提升需求,逐渐成为行业亟待突破的瓶颈。

本土攻关:在实践中迭代的创新足迹

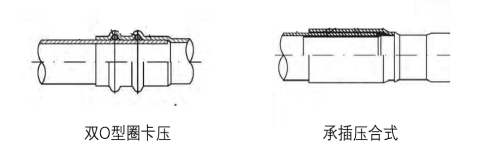

面对技术局限,国内管道企业开启了持续的研发攻关,试图在挤压连接技术的框架内寻找突破。双 O 形圈卡压技术率先尝试强化密封性能,通过在管件头设置双重 O 形圈形成冗余防护,但由于密封材料过盈量带来的摩擦阻力,导致管材插入困难,甚至可能损伤密封件,最终仅在 DN50 以下小口径管道中得到应用。

承插压合连接技术则另辟蹊径,采用双层夹层结构的管件承口,配合厌氧密封胶实现密封。这种设计思路虽有创新,但现场涂抹液体密封胶的施工方式,因操作复杂性与质量稳定性顾虑,未能获得广泛认可。

在一次次探索中,行业逐渐明晰了核心需求:既要突破大口径限制,又要兼顾密封可靠性与结构强度;既要保留挤压连接的便捷性,又要提升应对复杂工况的能力。这些积累的技术经验与市场反馈,为后续的革命性创新埋下了伏笔。

巅峰突破:抗震双密封技术的横空出世

2022 年,抗震双密封式管接头的正式面市,标志着国内不锈钢挤压连接技术迈入全新阶段。这项融合型创新成果巧妙吸收了卡压与环压技术的核心优势 —— 将卡压结构中兼具密封腔与加强筋功能的凸环,与环压技术的宽幅密封腔有机结合,在卡压 O 形圈外沿增设环压密封腔,既保留了卡压接头的刚性优势,又强化了环压密封的可靠性能。

其独创的技术设计彻底改写了行业格局:内外双密封结构借鉴消防 “一用一备” 逻辑,内侧 O 形圈主力密封,外侧填充式密封圈辅助备份,即便遭遇水压异常或外力冲击,也能形成双重防护;压接过程中自然形成的三道锁紧环,每道下嵌深度达 1.2 个管材壁厚,使管材与管件实现紧密咬合;加强筋与环压密封腔的协同设计,既增强了接头刚性,又能缓冲外力冲击,为密封系统提供全方位保护。

性能测试数据更直观展现了其突破:在 DN300 管道系统的偏转角实验中,2.75MPa 水压下,偏转角>10°、拉力达 3064kg 时,系统仍能 30 分钟稳压不渗水,不仅将挤压连接适用口径一举提升至 DN400,更满足了 2.5MPa 的高压使用需求,实现了建筑人 “一栋楼一种安装工艺” 的多年夙愿。

技术回响:重塑管道安全的价值坐标

管道失效数据显示,90% 的故障发生在接头处,而其中 90% 源于密封问题。抗震双密封技术的诞生,精准直击了这一行业痛点。其通过结构创新解决了传统密封中压缩率不稳定、密封圈易损伤、外力扰动失效等多重难题,将接头密封的可靠性提升至新高度。

如今,这项技术已在机场、体育场馆、高端楼宇等众多大型项目中得到应用,凭借施工便捷、省工节材、寿命长久的优势,成为城市供水、消防系统等领域的优选方案。从技术引进到自主创新,从口径受限到安全升级,抗震双密封技术的发展历程,既是中国管道行业技术自信的成长记录,更是对 “安全输水” 承诺的郑重践行。

在城市建设对安全与品质要求日益提升的今天,这项凝聚着行业智慧的技术创新,正为万千建筑的 “血管” 健康,提供着持久而可靠的保障。